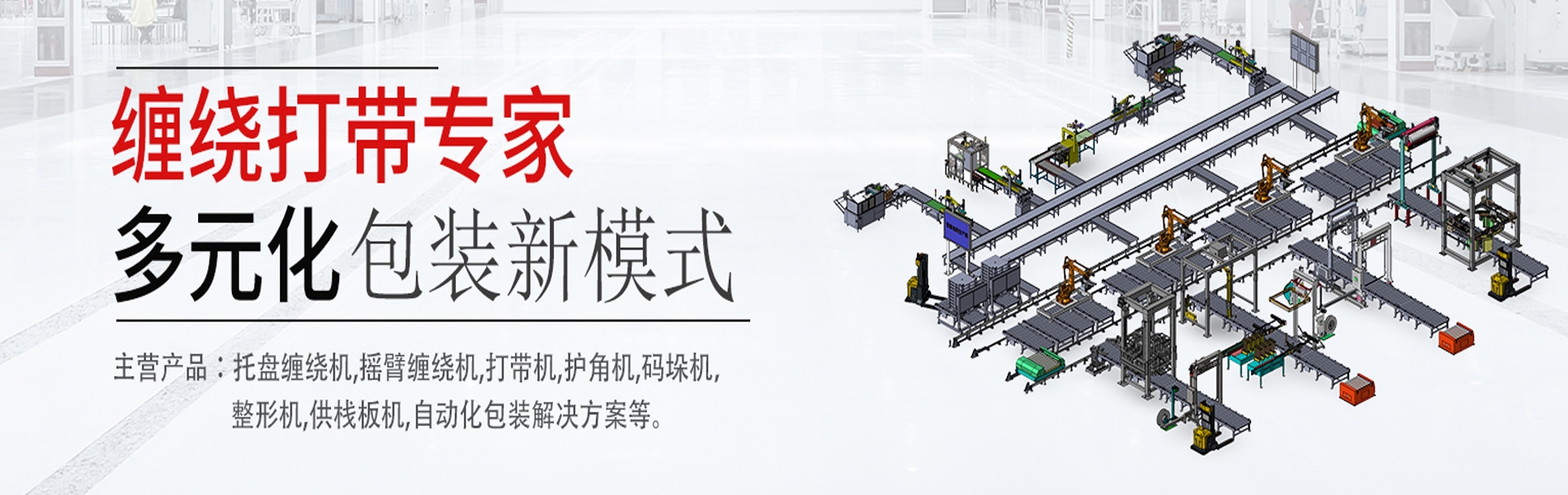

在光伏行业快速发展的今天,组件的运输安全和包装效率成为企业关注的重点。光伏组件体积大、重量高、易碎性强,传统的包装方式不仅耗时耗力,还难以保证运输过程中的稳定性。而托盘缠绕打包机的引入,正在成为光伏企业提升包装效率、降低运输损耗的“秘密武器”。

一、光伏行业包装痛点:人工打包的“高成本”与“高风险”

1. 人工打包效率低,影响交货周期

光伏组件通常尺寸大(如182mm、210mm硅片组件),人工缠绕膜费时费力,尤其在订单高峰期,打包速度跟不上产能,延误发货。

2. 包装松散,运输破损率高

光伏玻璃和电池片易碎,人工打包力度不均,长途颠簸易导致组件移位、玻璃碎裂,售后索赔成本高昂。

3. 人工成本持续上涨,招工难

包装工人劳动强度大,流动性高,培训和管理成本不断攀升,长期来看,自动化包装才是更优解。

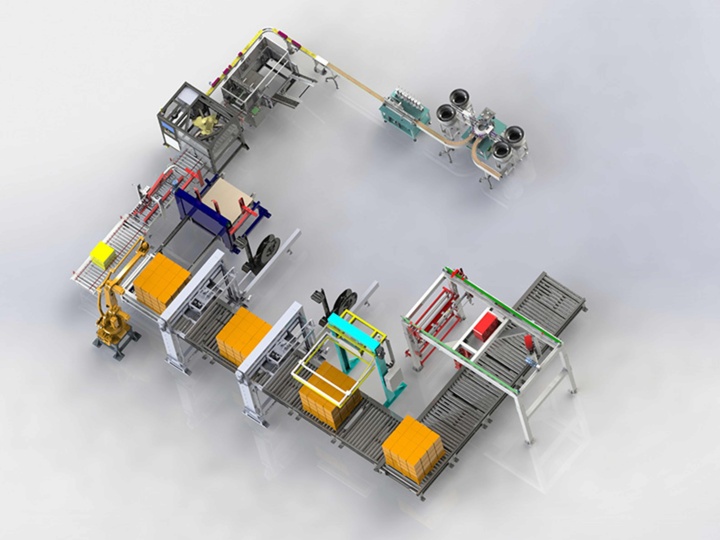

二、托盘缠绕打包机的3大核心优势,破解光伏包装难题

1. 高效自动化,1小时打包40托,效率提升300%

光伏组件通常以托盘为单位运输,缠绕机可全自动完成裹膜、固定,单托打包仅需1-2分钟,远快于人工(5-10分钟/托)。某TOP 10光伏企业引入全自动缠绕机后,日均打包量从200托增至800托,完美匹配产能需求。

2. 超强防护,抗震动、防潮防尘,破损率降低80%

均匀裹膜:机器可调节张力,确保薄膜紧密包裹组件,避免运输途中松动;

防水防尘:多层PE膜缠绕,有效阻隔雨水、沙尘,适合海运及跨境运输;

边角加固:可选“边角加强”模式,重点保护玻璃和铝边框,减少碎裂风险。

3. 综合成本直降25%,1年回本

膜耗节省:智能控膜技术减少20%以上薄膜浪费;

人力优化:1台机器替代3-4名工人,年省人工成本15万+;

运输保险费用降低:包装更稳固,货损率下降,物流赔付减少。

三、光伏行业应用场景:从组件到支架全覆盖

光伏组件(单/双玻):适配不同尺寸托盘,避免人工搬运造成的隐裂;

支架及配套材料:金属件防锈需密封包装,缠绕膜+防锈纸协同防护;

出口海运:通过“防水缠绕”模式,应对高湿度运输环境。